智慧製造是近年來十分熱門的關鍵詞,透過各項技術的結合使製造過程自動化、智慧化,隨著AI技術的快速進展,許多企業也嘗試導入AI進行轉型,然而,企業在過程中多半會遇到許多說不出口的隱痛。不少人誤以為人工智慧就是學習各式的模型們,但在實務的應用上,建立模型只佔了整個專案中的一小部分,想要解決智慧製造的問題,更需要從更高的角度,系統性的思考。

在智慧製造領域擁有多年實務經驗的李家岩老師,其新書《製造數據科學:邁向智慧製造與數位決策》中整合了「數據科學」與「決策科學」的思維架構,以五階段構析:敘述性構析、診斷性構析、預測性構析、處方性構析、自動性構析,從點、線、連結到面的整體系統觀。從發現對的問題、找到重要因子、建構因果關係、連結到製造現場的決策、資源與風險,以達成前瞻性決策。

對於技術議題感興趣的人可以在書中,讀到完整的數據科學基礎與進階學理,從傳統的羅吉斯迴歸、機器學習、深度學習DNN、CNN、RNN到強化學習,本書都有介紹。同時也探討了製造實務常見的分析議題,如特徵挑選、維度縮減、特徵工程、數據增強、數據不平衡、故障預測與健康管理、超參數最佳化、概念漂移等進階方法的應用。對於「數據分析實務」或是「AI落地應用」感興趣的讀者,勢必也能從中得到許多應用在實務上的問題解決方法。更重要的是,擁有對資料科學的整體系統思維。以下為本書精彩節錄:

欲瞭解製造數據科學的意涵,必先從「製造現場」的分析著手。「製造系統分析與管理」的方法,包含「製造系統的特性與挑戰」、「工作研究與總體設備效能」、「工廠動態學」以及「精實生產」。

製造系統的特性與挑戰

製造系統的定義與模式

一個「製造系統」是將設備、人員、資訊、過(製)程與程序集合起 來,用以實現企業的營運目標。其用於製造產品並將零件進行組裝 (Groover, 2001)。製造系統是目標導向,由途程(routings)與存貨點 (stock points)所構成的網路結構,而途程又由流程(process)所組成。 其中,製造系統包含三個主要部分:

- 實體設施:包括工廠建築、工廠內的設備(含製造與運輸傳送設備)以及設備的佈置方式(設施規劃)。

- 製造支援系統:是程序與流程的集合以形成特定的「功能」,用於 管理製造活動以及解決技術和物流問題,包括產品設計、產能規劃、財務成本管理、研發和業務等功能。

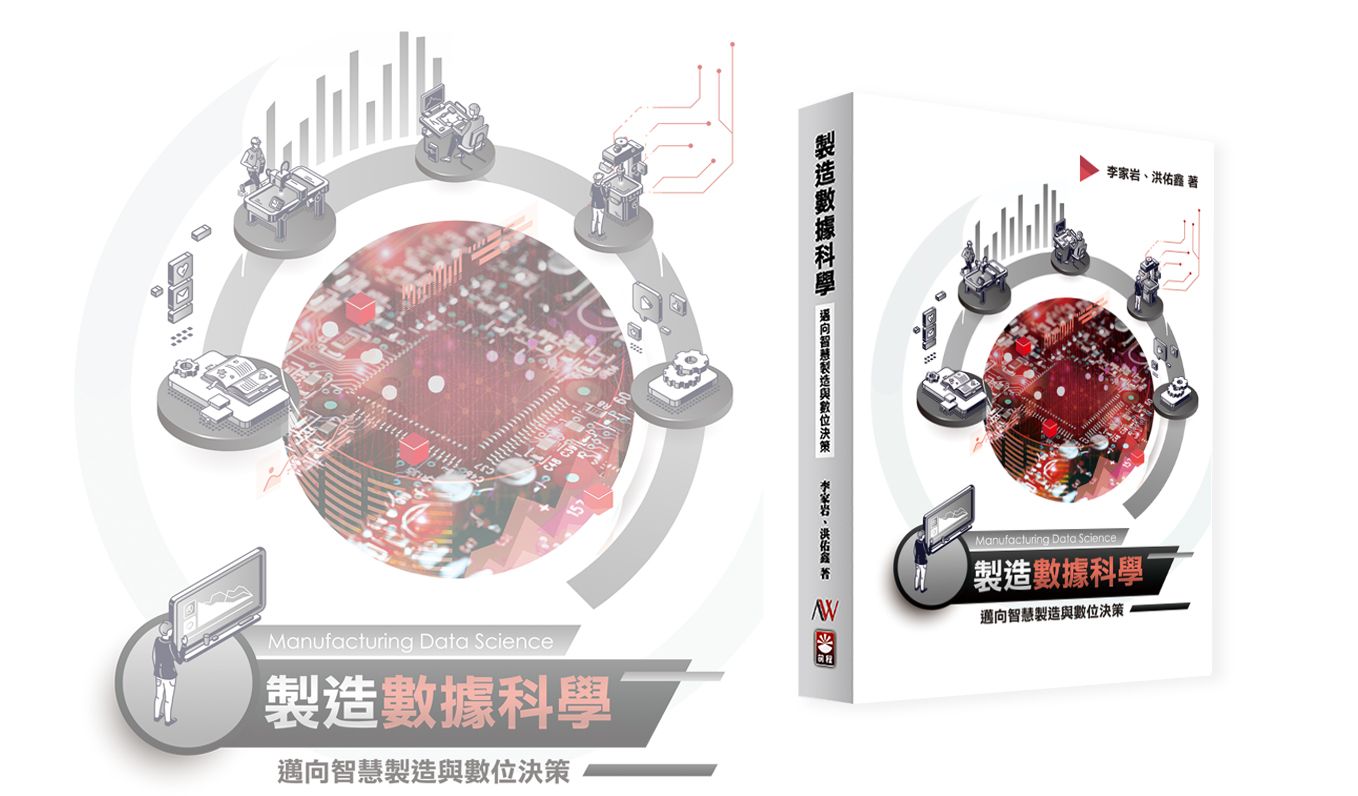

製造系統的生產模式,可以根據生產數量、種類、流程與客製化程度 作區別。此處我們以客製化(customization)程度由高到低、反應速度 (responsiveness)由慢到快,列出主要的生產模式,如圖 2.1 所示:

- 接單後設計生產(engineer-to-order, ETO):在接到客戶訂單後,才開始進行產品開發、工程設計與採購製造。原則上每個產品都可 以是獨一無二,因此採購和生產前製時間很長。

- 接單式生產(make-to-order, MTO):又稱「拉式生產系統」(pull production system)。產品是根據顧客下單後生產,主要由標準元件 與顧客要求訂製的零組件組成。例如豐田式生產系統(Toyota production system, TPS)或及時生產(just-in-time, JIT)。

- 接單組裝生產(assembly-to-order, ATO):通常先將零件標準化 (standardization)或模組化(modularization)生產,於接到客戶 訂單後馬上進行部分客製化組裝的生產活動。例如以零件或子系 統模組化進行延遲差異化(delayed differentiation)策略。 ∙ 存貨式生產(make-to-stock, MTS):又稱「推式生產系統」(push production system)或「計畫式生產」。通常為非競爭或非利基型 (non-niche)產品,其主要針對一般性標準產品,強調可立即交 貨、快速反應、品質與價格合理。通常透過對未來的需求預測 (demand forecast),以大量生產來降低產品單位成本,並維持一 定的庫存量,提供各式各樣的尺寸大小、顏色及樣式。

- 混合生產(hybrid):包含整合上述各種生產模式的生產方式。

一般來說,「差異化(differentiation)策略」提供產品客製化程度高、 種類多、產量低的生產模式;然而「成本領導(cost leadership)策略」提供標準化產品、種類少、產量高的生產模式。在1990年代後期製造業中,只有15%的製造活動來自大規模製造系統,而小批量多產品系統所佔份額超過 80%,這可能是由於人們需求的多樣性與差異化所致(Hitomi,1996)。

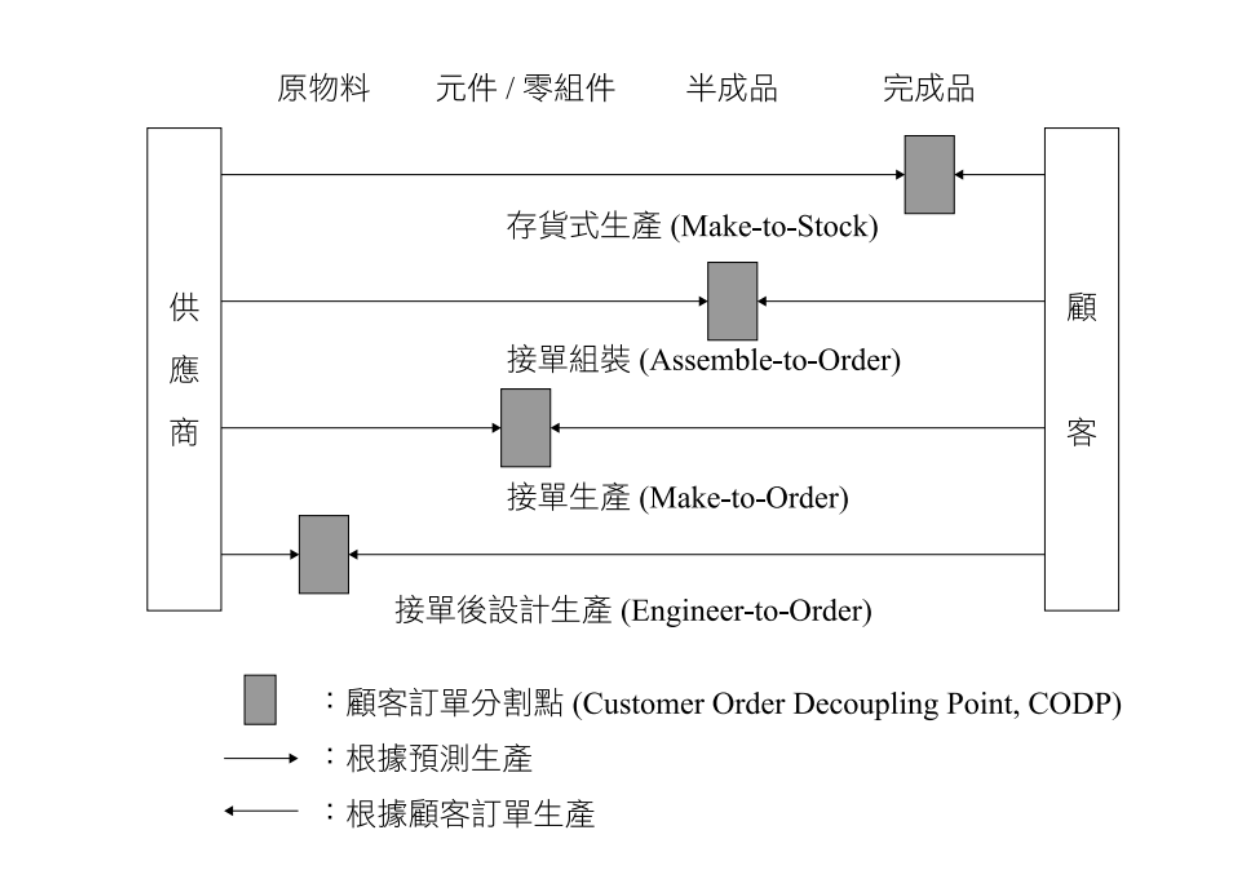

我們定義「生產活動」是包含從產品設計、採購、製造、外包、檢測、銷售、通路到最後交送到客戶手上的所有流程;然而「製造活動」為 生產活動的一環,早期專注於實質的加工活動,其包含撿貨、搬運、加工、品檢、出貨等,如下圖。簡言之,生產活動除了製造活動外,還涵 蓋了設計或服務相關的活動與流程(含售後服務),現在大部分的製造業在過去三十年的轉型,已進入製造業服務化。因此若無特別說明,本書並不刻意區分生產與製造。

若以製造為公司營運的主要核心活動,其可以透過整合物料流(製造過程和裝配)、資訊流(製造管理系統)和金流(製造經濟學),來實現其製造的品質規格、生產效率與經濟成本效益。製造商需藉由不損害生物自然環境(也就是綠色製造、永續與環保相關議題)的製造過程,隨著實現其利潤目標,逐漸來服務社會(Hitomi, 1996)。事實上,製造業需要保持 競爭優勢,主要可透過以下指標來評估其產品的價值和 / 或製造系統的有效性:

- 產品的功能、差異化和品質

- 生產成本和產品價格

- 設備的使用率與生產數量(生產率)

- 快速反應市場(time to market)和準時交貨(速度)

- 創新(技術領導 / 市場領導)

- 遵守行業法規

另一方面,製造系統自動化能提升生產效率並降低「 變異 」 (variability)。製造現場設備自動化的原因包括(Groover, 2001):用自動 化的儀器設備替代人力並提高生產力、減輕焊接和機械加工等技術工人的 短缺、減少日常和冗餘重複性高的手工和文書工作、改善工人的安全性, 替代執行危險任務的工人(例如核能、化學或高能)、改善產品品質、縮短製造前置時間、協助完成無法手動完成的作業、避免不自動化的高昂成本(例如雇許多人力的成本)。實務上,製造系統中的某些流程或零件需要自動化,只要有合理的自動化成本,實體設施或其製造支援系統都可以自動化。為了達到自動化的目標,電腦整合製造(computer-integrated manufacturing, CIM)利用電腦、網路及資通訊等技術,整合與管理製造 過程中的所有活動的系統。製造系統中,自動化涵蓋的範疇包括自動化產品設計、自動化機器、可換線且執行多項作業的彈性生產線、自動化產能配置與調節、自動化組裝操作、自動化物料搬運系統和倉儲系統、自動化規格檢驗等。學理上,自動化製造系統主要可分為三類(Groover, 2001):

- 固定自動化系統:於高生產率、高產量、產品種類少的情況下 (也就是多量少樣),例如用於某類產品進行特定形狀焊接的焊接 夾具。在某些特例中,這可視為一種專線(dedicated production line),用於服務某特定顧客或產品類別。

- 可編程自動化系統:用於小批量,多品種的批量生產(也就是少量多樣),透過程式開發不同的模組與子功能,進行多元化的生產,例如機器人焊接單元。

- 彈性自動化系統:與「彈性製造系統」(flexible manufacturing system, FMS)接近,生產速率與產品種類介於上述兩種系統之 間,可以透過彈性的模具設計或「快速換模技術」(single minutes exchange of die, SMED),以較少產能損失從一種產品類別轉換到另一種產品。

製造系統管理的挑戰

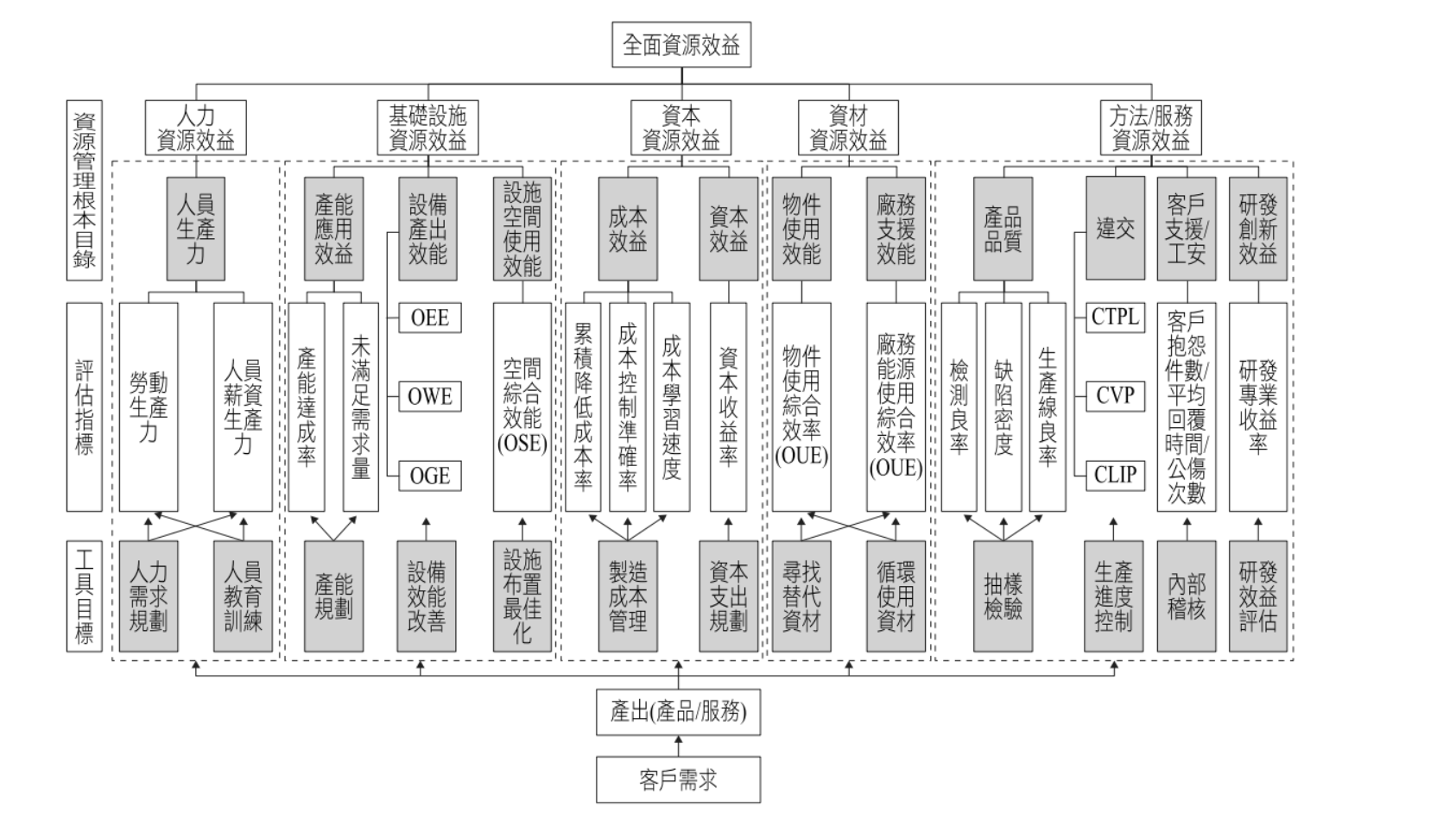

一般來說,製造系統之所以管理困難,主要有三個理由。 第一,「資源與關鍵績效指標(key performance indicator, KPI)的多樣性」。由於製造現場的資源種類眾多,包含 8M1I,由各個企業功能部門來 使用(或共用),因此協調與資源優化上有困難之處。例如為了提升產能到底是要多雇人力、還是採買機台?若採買機台,是以全新機台?還是二手機台為主?甚至租用機台?資源間決策的權衡(tradeoff)有眾多因素 (長期、短期、微觀、綜觀)需要考慮。此外,在跨部門資源協調與權衡 過程中,更需要考慮各部門的 KPI,不同部門的 KPI 也有所不同,如下圖。例如製造部以滿足當日產品生產需求(daily demand target)為主,然 而研發部以產品設計與開發或專利申請為目標。當目標間有衝突 (conflict)時,更有其困難之處。例如研發部欲借機台來加工試驗性產品 以改善品質,對於製造部門就可能發生產能損失(產品生產需求當日沒有 達成目標),實屬兩難困境(dilemma)。在這案例中,一個全面資源優化 的自動化先進規劃排程系統(advanced planning and scheduling, APS),就 扮演著客觀資訊分享與協助決策的關鍵角色,用以溶解(dissolve)多目 標的兩難困境。

第二,「管理階層與製造現場目標間的衝突」。管理階層著重在為了營 收與價格的維持,希望採取差異化策略,以生產少量多樣的客製化商品。 然而製造現場往往為了追求生產效率與品質穩定、希望透過成本領導策略 以大量生產降低換線換模換溫群所造成的產能損失,並降低單位成本。事 實上,這也是資訊與通訊科技(information and communication technology, ICT)導入時的困難與挑戰。由於各部處或上下層(管理階層與製造現 場)的目標間衝突,經常造成系統開發時使用者需求間的矛盾,如圖 2.4 所示。

第三個理由,就是「變異」(variability)。變異是指任何可能造成系統 偏離正常運作的事件,這些事件包含可預期的與不可預期的。變異可以是 好的(例如品質變異變小),也可以是不好的(例如機台當機產能損失)。 在實務上,變異通常意指的是負面的狀態,意味著問題發生(預期狀態與 實際狀態有落差),而造成製造系統的損失。製造系統的變異來源包含了以下幾種方式:

製造系統分析與管理

- 產品:加工過程品質(不良品)、重工(rework)、回流(reentrant)等。

- 機台:當機停工、修理、安裝設定(setup)、換模換線等。

- 人:技能差異、任務難易、隨時間變化(學習曲線)、文化 / 產業 環境、缺席請假等。

- 料:物料短缺、物料品質改變等。

- 工作或任務:訂單工程變更、產品組合改變、產品差異化、不同 工作的數量、工作到達的方式(優先順序規則)等。

- 管理:加工節奏變異(單機、上下游)、系統中的決策、控制工作 流程和排程等。 變異經常造成獲利、產能、資源等的損失,並需要重新調度資源來進行異常排除(troubleshooting)。變異的處理一般來說可區分為三階段:(1) 事前預防:透過即時監控與預警(pre-alarm)機制的建立,在事件發生之 前預測即將發生的時間點或偵測徵兆;(2)發生中治療:以領域知識工程經 驗或透過工程數據分析系統協助故障排除,同時進行資源調度以支援產線;(3)事後檢討:檢討標準作業流程或開發工程自動化系統,建立自動控制或提醒(防呆)機制、以減少再犯。

實務上,「自動化」(automation)部分提供了降低現場變異的好處。 然而,現場變異一定是不好的嗎?事實上,變異不全然是不好的。變異在 資訊理論中代表了「資訊量」(information content),通常可以用變異數 (variance)或夏農熵(Shannon entropy)來表示。變異數是衡量資料離散 的程度,而熵是衡量不確定性或亂度的量度,兩者皆為值愈大不確定愈大。

本文節錄自《製造數據科學:邁向智慧製造與數位決策》,由前程文化授權轉載。

資料來源/知勢選讀(官網書籍連結):https://pse.is/4a95r9

了解更多商管教育新知(前程粉絲專頁):https://pse.is/4c8q24